橡胶机械主要包括橡胶生产过程中炼胶、压延、压出、裁断、成型、硫化、检测等工序的关键设备,主要由密炼机、延压挤出机、裁断机、成型机、硫化机、模具、检测设备等构成。

注射成型工艺和模压成型工艺相比有明显的优点:工艺简单,操作方便,机械化,自动化程度高,劳动强度低,硫化时间短,飞边少,性能稳定,合格率高。但是在注射法产品试制过程中最大的问题是易产生气泡。气泡是橡胶制品经常出现的质量缺陷,不仅影响产品的外观质量,甚至会影响产品的内在质量。通过现场的观察分析对硫化产生气泡的原因,制定解决问题的措施,最大限度地减少气泡现象的发生,提高产品的外观质量。橡胶产品气泡的因素是多方面的,关键原因有原材料、胶料混炼加工、工艺操作、硫化设备与模具等因素。

炼胶工序原因分析

(1)混炼胶中助剂混炼时分散不均匀。

(2)混炼温度偏低,水分挥发不净,温度高时排胶在开炼机上加硫磺时硫磺易融化,或发生焦烧。

(3)胶料停放的时间不足或没有停放就生产使用。

(4)胶料热炼不均匀,出型时表面不光滑。

(5)胶料在开炼机上热炼时,表面包裹着空气,出型胶料有窝藏空气的现象。

解决措施

(1)优化生产配方,选用易分散型助剂替代现使用的助剂,增加分散剂,均匀剂等加工助剂的应用,提高各种助剂的分散性能。

(2)混炼胶采用密炼机两段工艺方式生产,一段混炼时提高温度,让原料中的水分与挥发份充分挥发,胶料经过停放再进行二段混炼,温度控制在加硫磺与促进剂温度范围之内,避免焦烧时间短或发生焦烧。

(3)塑炼、一段混炼、二段混炼、出型各工艺严格控制半成品的停放时间。让各种助剂充分扩散,提高胶料的均匀性,同时有利于在机械作用下应力与应变的恢复。

(4)胶料热炼要均匀,通过割刀、落盘、捣胶等操作使胶料混炼均匀。采用热炼供胶与出型分开的作业方式,提高出型胶料表面的光滑程度。

(5)采用挤出工艺挤出胶料,出型胶料表面不再有窝藏空气现象。

三、生产操作原因

原因分析

(1)开炼机辊简温度、热炼供胶温度、挤出排胶温度控制不严格,半成品部件表面有气泡。

(2)压廷胶帘布胶与线中空气多,成型硫化时难以排净。

(3)出型半成品部件厚度、宽度公差偏大,重量公差大,在模具中影响胶料的流动。

(4)预成型时胶料多层叠起易产生窝藏空气现象,造成胶中起泡。

(5)钢丝帘线浸胶时只挂在表层,钢丝中的空气含量高,钢丝之间空隙大,帖上胶片时易产生窝藏空气现象。

(6)硫化时压力偏低胶料致密性差,易产生气泡

(7)硫化时温度、时间达不到工艺要求,也会造成欠硫气泡

解决措施

(1)控制开炼机辊简温度、容量、防止胶料过热产生气泡裹在胶中难以除去。

(2)压延后的胶帘布顺着经线排上多组棉线,增加胶帘布层之间排气效果。压延胶帘布在卷取前增加刺气泡装置,增加胶帘布之间排气效果。

(3)修正挤出口型板的设计,使胶料的形状有利于冲模,严格控制胶料半成品的施工尺寸及公差,防止产品窝藏空气现象。

(4)预成型时有多层胶料需要叠起时,胶料上压出排气阀,减少胶层之间易产生窝藏空气现象,或用气泡针刺破胶料表层气泡。

(5)钢丝帘线由浸胶浆、帖胶片改进为挤出覆胶,降低胶中钢丝内的空气含量,减少贴胶片时易产生窝藏空气现象。

(6)合理设定模腔压力,保证硫化应达到的压力,使胶料流动,充满模腔。

(7)严格按规定的硫化温度、时间控制生产作业,改手控操作为微机群控生产作业。

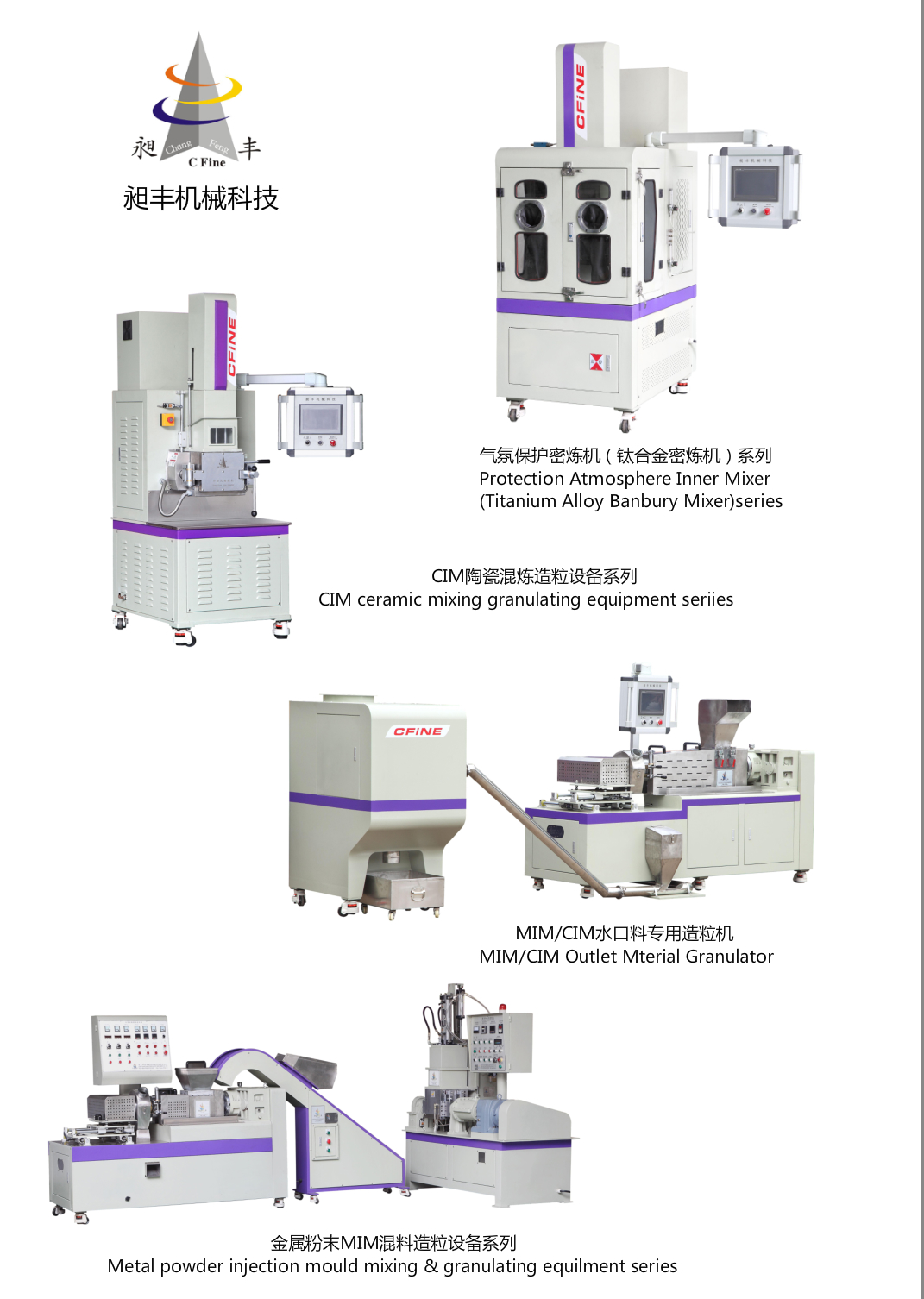

东莞市昶丰机械科技有限公司是专业从事研发设计,制造销售,售后维修服务为一体的橡塑机械科技企业。专业生产密炼机,开炼机,螺杆挤出造粒机,混合造粒整套设备,废料回收造粒设备;公司建立独立的实验室,各种橡塑实验设备提供给客户参观/试配方/打样,专业的研发设计团队可满足根据客户的特殊非标要求量身定做机型。你的满意,昶丰的成功,让我们携手共进,共同发展,共创未来!